金属材料 - 加工技術者のための金属学の基礎と応用 -

材料の基礎,材料開発の動向,塑性加工技術と材料技術の融合で生まれた組織材質予測技術とホットスタンピング技術について解説。

- 発行年月日

- 2016/11/11

- 判型

- A5

- ページ数

- 204ページ

- ISBN

- 978-4-339-04376-1

- 内容紹介

- まえがき

- 目次

- 書籍紹介・書評掲載情報

- 広告掲載情報

材料の基礎のほか,多様性のある鉄鋼材料を主に材料開発の動向や,塑性加工技術と材料技術の融合で生まれた組織材質予測技術とホットスタンピング技術についても解説。これからの塑性加工技術者に備えてほしい金属材料の知識を集約。

本書は,新塑性加工技術シリーズの1冊として執筆され,その役割は加工技術者に役に立つ金属学の知識を提供することにある.本シリーズの中に『プラスチックの加工と技術』があり,そこでプラスチック材料ならびにCFRPなどの複合材料について詳しく扱われるので,本書では金属材料に焦点を絞る.また,最近では塑性加工が可能なセラミックスも開発されているが,用途も限定的なので,本書では取り扱わないことにした.

加工技術者と材料の関わりは二つに大別できる.一つは塑性加工を加えることで素材に必要特性を与える,材質作り込みに関するものと,もう一つは提供された素材を塑性加工することで必要な形状の製品を製造することである.前者の塑性加工技術者の代表が圧延技術者であり,後者の代表がプレス成形や鍛造に携わる技術者である.これらの加工技術者は,高度な制御技術やシミュレーションを駆使して高品質・高精度な素材ならびに複雑形状の部品の製造を実現しており,日本の世界に誇るモノづくり技術を支える存在となっている.

一方,材質予測制御技術や超高強度材料の成形技術などの最近の技術の動向を見ると,塑性加工技術と材料技術の融合が今後の塑性加工技術の発展に不可避であることがわかる.すなわち,材料のことを熟知することで加工技術者としての幅が大きく広がり,ますます高度化する技術開発への対応力が強化されることになる.具体例を挙げれば,材料の変形抵抗の本質を知ることで圧延技術者は板厚精度の向上を果たすことができ,また,材料の知識を持つ成形技術者なら,最近注目されているホットスタンピング技術で課題となっている生産性の向上も本書で後述するように適切な解決策を提案できると推察される.

本書は,これからの塑性加工技術者に備えてもらいたいと思う金属材料の知識を集約したものである.また,現場の技術者だけでなく,機械系の学生が社会に出て創造的な仕事ができる生きた材料知識を身につけられるようにも構成した.

1章では,材料の基礎として変形機構,組織とその形成機構について述べ,2章では,強化機構と変形抵抗について言及した.3章では,材料の成形性を,そして4章では,破壊を取り扱う.5章では,材料の(加工)熱処理と称し,熱処理による組織材質の変化について述べる.6章では,材料の評価方法を概説する.本書は金属材料の中で最も多様性のある鉄鋼材料を主体に取り扱うが,7章では,アルミ,チタン,マグネシウムなどの非鉄金属材料について述べる.8章では,加工技術者が最も頻繁に取り扱う鉄鋼材料に関して,材料開発の動向を紹介する.最後の9章では,最初に述べた塑性加工技術と材料技術の融合によって生まれた,組織材質予測制御技術とホットスタンピング技術をトピックスとして紹介する.

2016年9月

「金属材料」専門部会長 瀬沼 武秀

1. 金属材料の基礎

1.1 結晶構造

1.2 結晶の幾何学

1.2.1 格子点の表現

1.2.2 結晶面と結晶方向の表示

1.2.3 結晶方位解析

1.3 結晶の欠陥

1.3.1 点欠陥

1.3.2 線欠陥

1.3.3 面欠陥

1.4 変形機構

1.4.1 すべり変形

1.4.2 双晶変形

1.4.3 粒界すべり

1.4.4 変形組織

1.5 状態図

1.6 拡散

1.6.1 フィックの法則

1.6.2 高速拡散

1.7 相変態

1.7.1 核生成・成長型の拡散変態

1.7.2 純金属の変態

1.7.3 鋼の変態

1.8 析出

1.9 回復・再結晶・粒成長

引用・参考文献

2. 材料の強度

2.1 強度とは

2.2 強化機構

2.2.1 固溶強化

2.2.2 析出強化

2.2.3 粒界強化

2.2.4 転位強化

2.2.5 変態強化

2.3 応力-ひずみ曲線

2.4 高温強度

2.5 鉄鋼材料の変形抵抗の定式化

2.5.1 熱間加工の変形抵抗

2.5.2 冷間加工の変形抵抗

2.5.3 組合せ応力下の変形抵抗

2.5.4 塑性加工のコンピュータシミュレーションにおける材料の取扱い

2.6 高強度化の材料開発

引用・参考文献

3. 成形性と材料支配因子

3.1 塑性加工における成形限界

3.2 成形性に及ぼす材料の影響

3.2.1 張出し性

3.2.2 深絞り性

3.2.3 伸びフランジ性と曲げ性

3.2.4 せん断加工性

3.2.5 成形性に及ぼす温度,ひずみ速度の影響

引用・参考文献

4. 破壊と材料支配因子

4.1 延性破壊

4.1.1 延性破壊の機構

4.1.2 延性破壊条件式

4.2 脆性破壊

4.3 疲労破壊

4.4 水素脆化と遅れ破壊

4.5 応力腐食割れ

引用・参考文献

5. 材料の(加工)熱処理

5.1 焼なまし(焼鈍)

5.1.1 再結晶焼鈍

5.1.2 低温焼なまし

5.1.3 二相域焼鈍

5.1.4 球状化焼鈍

5.2 焼入れ・焼戻し

5.3 時効処理と塗装焼付け

5.3.1 析出処理

5.3.2 ひずみ時効と塗装焼付け処理(BH処理)

5.4 焼ならし

5.5 表面硬化処理

5.5.1 浸炭,窒化

5.5.2 高周波加熱処理

5.5.3 レーザ処理

5.5.4 ショットピーニング

5.5.5 PVD,CVD

5.6 組織微細化のための加工熱処理

5.7 オースフォーミング

5.8 焼戻し温間鍛造

引用・参考文献

6. 材料の評価

6.1 組織観察

6.1.1 マクロ組織観察

6.1.2 光学顕微鏡による組織観察

6.1.3 電子顕微鏡による組織観察

6.1.4 三次元アトムプローブ

6.2 材料試験

6.2.1 引張試験

6.2.2 圧縮試験

6.2.3 張出し試験

6.2.4 深絞り試験

6.2.5 穴広げ試験

6.2.6 曲げ試験

6.2.7 ねじり試験

6.2.8 衝撃試験

6.2.9 硬さ試験

6.2.10 疲労試験

6.2.11 クリープ試験

6.2.12 水素脆化試験

6.3 非破壊検査

6.3.1 放射線試験

6.3.2 超音波探傷試験

6.3.3 磁気探傷試験

6.3.4 浸透探傷試験

引用・参考文献

7. おもな非鉄金属材料

7.1 アルミニウムおよびアルミニウム合金

7.2 チタンおよびチタン合金

7.2.1 a型チタン合金

7.2.2 a+b型チタン合金

7.2.3 b型チタン合金

7.2.4 チタンの金属間化合物

7.3 マグネシウムおよびマグネシウム合金

7.4 銅および銅合金

7.4.1 黄銅

7.4.2 青銅

7.4.3 白銅および洋白・洋銀

7.4.4 そのほかの合金銅

7.5 ニッケルおよびニッケル合金

引用・参考文献

8. 高機能材料

8.1 超微細組織鋼

8.2 超成形性冷延鋼板

8.3 高機能ハイテン

8.3.1 BH鋼板

8.3.2 DP鋼

8.3.3 TRIP鋼

8.3.4 TWIP鋼

8.3.5 延性-穴広げ性バランスに優れた高強度鋼板

8.4 超高強度材料

8.4.1 伸線パーライト

8.4.2 マルエージング鋼

8.5 表面処理鋼板

8.6 ステンレス鋼

8.6.1 Cr系ステンレス鋼

8.6.2 Cr-Ni系ステンレス鋼

8.7 超塑性材料

引用・参考文献

9. 材料技術のトピックス

9.1 組織材質予測制御技術

9.2 ホットスタンピング技術

引用・参考文献

索引

-

掲載日:2023/05/31

-

掲載日:2020/11/05

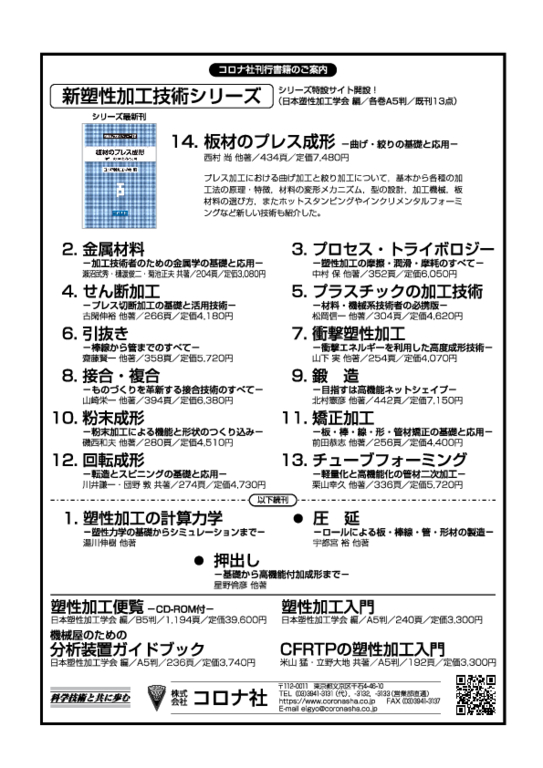

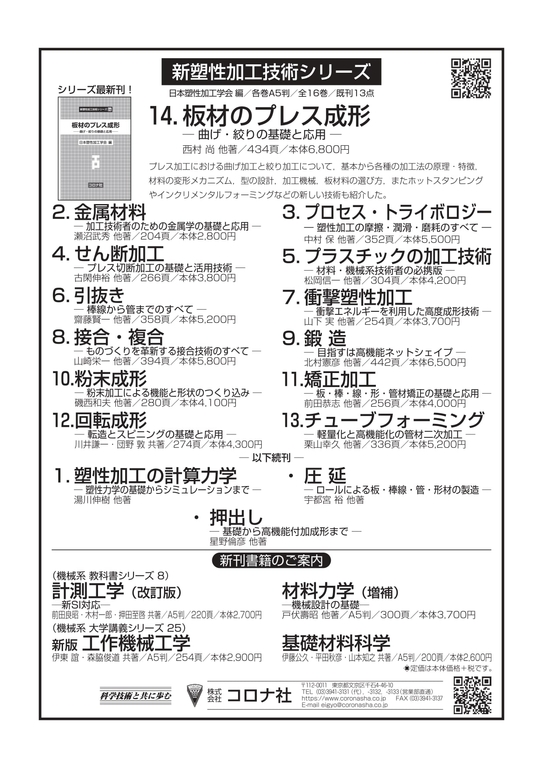

★特設サイトはこちらから★

シリーズ刊行のことば,シリーズラインアップ,著者一覧,目次がご覧いただけます